Les accidents de mini-pelle ne tiennent pas au hasard : ils surviennent presque toujours sur les mêmes scénarios — basculement, heurt d’un tiers, contact avec un réseau, écrasement lors d’un chargement, ou mauvaise manipulation d’accessoires. La bonne nouvelle, c’est qu’une méthode simple, quelques réglages de machine et une organisation claire suffisent à faire chuter drastiquement le risque. Voici un guide concret, orienté terrain, pour travailler vite et en sécurité.

1) Comprendre où naissent les accidents

Une mini-pelle est compacte, mais ses contraintes sont celles d’un engin de terrassement : centre de gravité qui se déplace, zone de giration qui balaye, charge qui projette vers l’avant, hydraulique puissante et silencieuse. Trois contextes cumulent l’essentiel des accidents de mini-pelle :

- Instabilité (pente, talus, sol meuble, charge trop haute ou trop lourde) → basculement.

- Conflit d’espace (rotation arrière, passage étroit, aide au sol mal positionnée) → heurt/écrasement.

- Inconnu souterrain (réseaux enterrés non localisés, regards masqués) → arrachement, choc électrique, fuite.

Le reste tient à la logistique : chargement/déchargement sur rampes, arrimage, ravitaillement carburant, maintenance capot ouvert.

2) Instabilité et basculements : la mécanique du risque

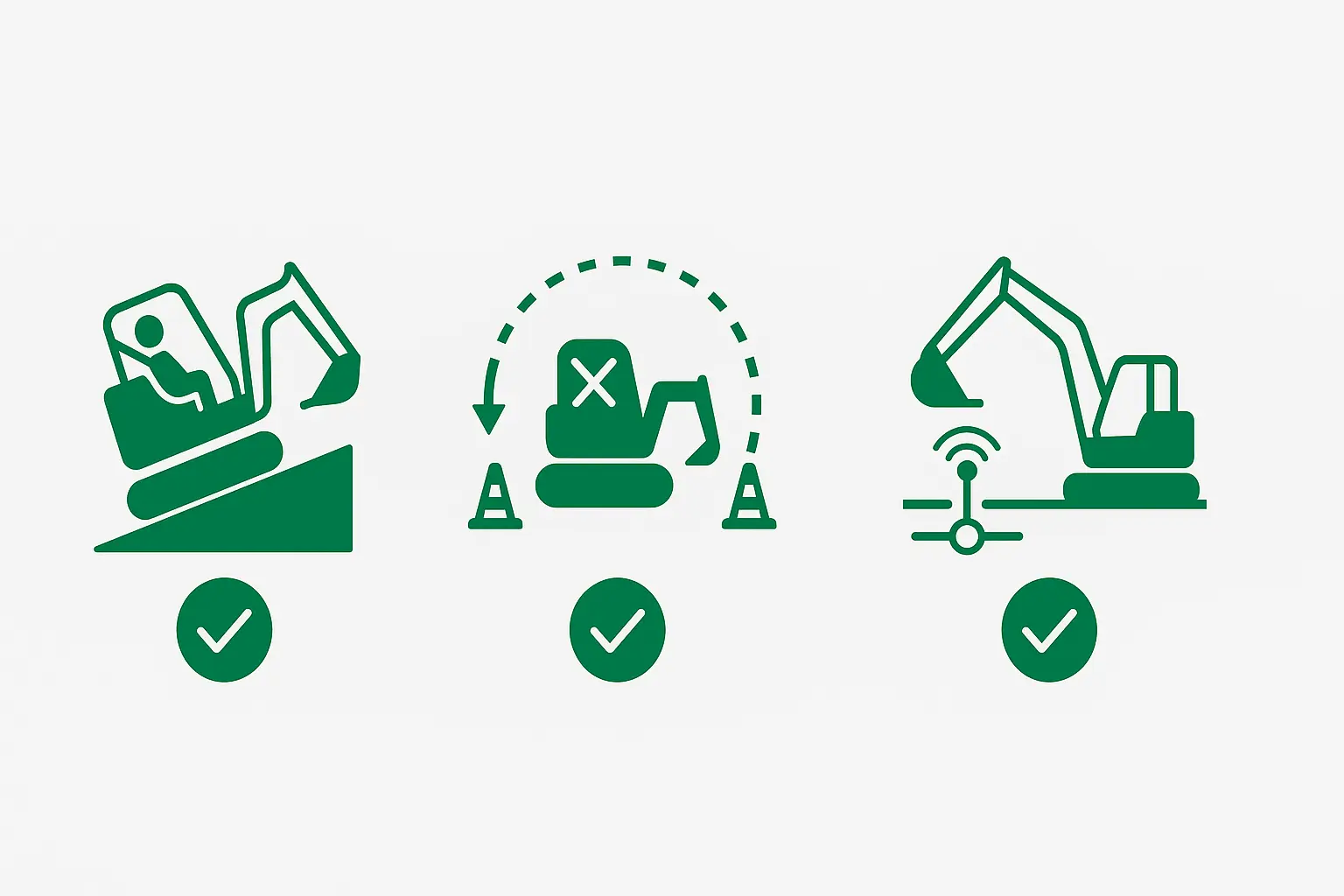

Les renversements surviennent quand l’ensemble « machine + charge » dépasse son triangle de stabilité. La prévention tient en cinq réflexes simples :

Garder bas, garder large. Travailler chenilles élargies (voie variable ouverte) dès que possible ; déplacer la charge basse et proche de la machine ; éviter le bras tendu au maximum. Sur pente, orienter la flèche vers l’amont et progresser dans l’axe plutôt qu’en travers.

Lire le sol. Remblai récent, tranchée remblayée, bordure détrempée : autant de surfaces qui cèdent tard… puis d’un coup. Tester le support avec le godet, poser la lame pour stabiliser quand on travaille en bord de vide.

Anticiper l’effet pendule. Un godet rempli haut perché se transforme en bras de levier ; même une oscillation légère peut déporter la machine à la rotation suivante. La parade : vider plus souvent, pivoter lentement, et ne jamais « rattraper » une oscillation au coup de joystick.

Adapter la vitesse. La translation rapide sert à… se déplacer sur plat dégagé. En chantier serré ou en pente, rester en vitesse lente donne du temps à la correction.

Accepter de renoncer. Si l’assise est douteuse, on terrasse la marche suivante, on plaque une planche/une plaque de roulage, puis on avance. Un quart d’heure gagné en stabilité évite l’heure perdue à relever une machine.

Exemple parlant : sur une préparation de bassin en terrain remblayé, un chef d’équipe a posé la lame et élargi la voie pour franchir la lèvre d’excavation, plutôt que de « tendre le bras » depuis le haut du talus ; la rotation est restée fluide, la machine n’a jamais “plongé” et tout le monde a conservé son rythme — démonstration qu’une trajectoire raisonnée vaut mieux qu’un grand bras tendu.

3) Heurts et écrasements : maîtriser la zone de giration

La couronne de rotation d’une mini-pelle balaie un volume imprévisible pour un passant. La règle : on matérialise l’espace de travail.

Balisage visible. Rubalise, cônes, barrières de chantier : on trace un périmètre que la tourelle ne dépassera pas. En milieu habité (cour, trottoir), on ajoute un guetteur à distance.

Poste de l’aide au sol. La personne au sol reste hors de la zone de giration et en vue directe de l’opérateur. Gestuelle simple et répétée = zéro malentendu.

Rotation maîtrisée. Pas de « demi-tours réflexes » à la volée. On observe, on annonce d’un geste, on pivote. Sur micro-zone, une mini-pelle queue courte limite les débords, mais ne les supprime pas : la vigilance reste la même.

Parc matériel rangé. Godets, plaques, tuyaux : rien ne traîne dans le rayon d’action. L’encombrement crée le faux mouvement ; un plan de tri en bord de zone diminue les coups de lame qui accrochent.

4) Réseaux enterrés : le risque insidieux

Un réseau non localisé, c’est l’accident qui arrive « d’un coup » : câble arraché, conduite perforée, geyser d’eau ou choc électrique. Pour éliminer ce chapitre des accidents de mini-pelle :

Localiser, tracer, sonder. On récupère les plans, on reporte au sol (peinture/piquets), et on sonde à la main aux passages critiques. En doute, on décape au godet de curage sur quelques centimètres puis on finit à la pelle.

Profondeurs réalistes. Un câble n’est pas « forcément » à 60 cm. Sur sites anciens, tout a bougé : se méfier des hypothèses confortables.

Angles et croisements. Les réseaux croisent rarement à angle droit dans la réalité ; ouvrir plus large et par paliers réduit le risque de cisaillement.

Communication. L’aide au sol suit le tracé, pas la machine. Les yeux restent sur la ligne sensible, pas sur la rotation de la tourelle.

5) Chargement, rampes, arrimage : trois moments critiques

Beaucoup d’incidents se produisent hors chantier, pendant les transferts.

Choisir les rampes adaptées. Capacité par rampe, longueur suffisante (angle doux), surface antidérapante, sangles anti-écartement. Les rampes doivent reposer plein appui sur le plateau.

Aligner, centrer, garder bas. Monter dans l’axe, à vitesse lente, godet bas prêt à corriger. Sur plateau, poser la lame, caler les chenilles, couper la machine, puis arrimer.

Arrimer à quatre points. Deux attaches à l’avant, deux à l’arrière, croisés si possible ; sangles/chaînes conformes, protège-arêtes aux points de contact.

Plan de chargement propre. Ni gravats, ni boue sous les patins ; un tapis caoutchouc améliore l’adhérence et évite le patinage qui déporte.

6) Accessoires et hydraulique : puissance, mais contrôlée

La ligne auxiliaire ouvre des possibilités (tarière, marteau, pince), mais ajoute des contraintes.

Compatibilité et débit. Un outil « trop gros » pour la machine la déstabilise et surchauffe l’hydraulique. On respecte diamètres, débits et pressions recommandés.

Montage propre. Flexibles sans vrille, coupleurs propres, passage dégagé : une fuite sous pression brûle et projette. On purge la pression avant toute déconnexion.

Manipulations lentes. Une pince de tri se ferme vite ; l’aide au sol reste hors du champ des mâchoires. Avec une tarière, l’opérateur anticipe l’arrachement quand la vis se bloque.

7) Vision, posture, EPI : l’humain au centre

La mini-pelle est sûre quand l’opérateur voit et entend ce qui se passe.

Vision. Pare-brise/nettoyage des vitres, miroir réglé, caméra (si disponible) propre. Par temps de pluie, travailler à petite vitesse évite les gestes « sur l’à-peu-près ».

Posture. Siège réglé, ceinture bouclée, mains posées, pieds libres ; la fatigue naît de micro-compensations. Une position neutre donne de la finesse.

EPI. Casque, chaussures de sécurité, gants adaptés, protections auditives selon l’outil. Les gilets haute visibilité changent tout quand un tiers s’approche de la zone.

Dans une cour d’immeuble, un installateur a évité un heurt avec un voisin passé sous rubalise parce que l’aide au sol — en gilet fluo — a été repérée dans le miroir latéral, signal clair au bras levé, rotation interrompue : signe que la visibilité organisée vaut souvent mieux qu’un coup de klaxon tardif.

8) Entretien et contrôles express : 5 minutes qui valent cher

La plupart des pannes dangereuses ont des signaux faibles visibles.

Tour moteur/capot fermé. Vérifier fuites apparentes, chenilles (tension/entailles), dents/godet, axes/bagues (jeu anormal), flexibles frottés, éclairage/alarme de recul.

Fonctionnement. Avant d’attaquer, lever/abaisser lame, flèche, bras, rotation courte ; écouter. Un sifflement hydraulique, un à-coup en orientation : on règle ou on signale avant d’entrer en interaction avec des tiers.

Propreté des zones chaudes. Radiateur dépoussiéré, compartiment moteur sans tas de copeaux/paille : la surchauffe et le départ de feu naissent de l’encrassement.

9) Méthode de travail : séquencer pour réduire le risque

Un ordre d’opérations clair diminue les erreurs.

Préparer, puis produire. D’abord marquage, piquetage, balisage, rangement ; ensuite seulement on creuse. On regroupe par outil (tous les perçages, puis tous les scellements, etc.) pour limiter les changements non maîtrisés.

Deux vitesses. « Approche » lente et précise, « exécution » cadencée mais contrôlée. La bascule d’un mode à l’autre est intentionnelle.

Rôles définis. L’opérateur opère, l’aide au sol oriente et sécurise, le responsable approvisionne et garde le contact client/tiers. Les rôles flous créent des zones grises… où naissent les accidents de mini-pelle.

10) Fin de poste et immobilisation : éviter l’incident après le travail

Beaucoup d’accidents impliquent des tiers après l’arrêt de la machine.

Parquer correctement. Lame et godet au sol, flèche repliée, zone neutralisée ; clé retirée, coupe-batterie si présent.

Dépressuriser. Purger les lignes auxiliaires avant déconnexion ; enrouler et protéger les flexibles.

Site propre. Reboucher/ sécuriser les fouilles ouvertes, poser des plaques si nécessaire, ranger les accessoires : un chantier net repousse la curiosité dangereuse.

11) Culture sécurité : former, briefer, débriefer

La technique ne vaut rien sans rituel humain.

Brief express. Avant chaque tâche, trois points : objectif, zones d’exclusion, plan B si imprévu.

Droit d’alerte. Celui qui voit un risque le dit, on stoppe, on ajuste. Zéro reproche pour une pause sécurité.

Retour d’expérience. En fin de journée, 3 minutes pour noter un point à améliorer : visibilité, balisage, ordre des opérations… Cette boucle courte fait baisser, semaine après semaine, la probabilité des accidents de mini-pelle.